На развитие электронной промышленности в России в ближайшие годы планируют потратить свыше 3 триллионов рублей. Эта сумма названа в предварительной концепции нового нацпроекта в области электроники. В прессе его уже окрестили планом спасения отрасли, попавшей в список самых пострадавших от санкций. Основной упор сделан на импортозамещение. Задача максимум — перевести предприятия, работающие с зарубежными компонентами, на российские аналоги.

О степени локализации российской техники в некоторых случаях в процентах считать бессмысленно. Навесное оборудование трактора управляется контроллером. Это небольшой электронный блок, переводящий движения

«НПО автоматики» в Екатеринбурге известно в первую очередь тем, что создает системы управления для

Семён Шумилов, начальник производственного комплекса АО «НПО автоматики»: «К нам обратилось крупное машиностроительное предприятие, которое делает тракторы в России. У них резко прекратились в связи с последними событиями поставки из Германии контроллеров, у них стал останавливаться конвейер».

За неделю здесь переработали и адаптировали имеющийся контроллер, еще три дня ушли на испытания, после чего замена была готова до того, как у производителя закончились импортные узлы.

Семён Шумилов: «Сейчас начали поставки, отгрузили первую партию этих контроллеров. У заказчика не остановился конвейер».

Спрос на подобные российские решения вырос. Компоненты на платах импортные, но им тоже сейчас подбирают замену — или российскую, или, как здесь особо отмечают, из дружественной заграницы. Благо что спрос сейчас велик.

Анатолий Капустин, директор по развитию гражданской продукции АО «НПО автоматики»: «В последнее время к нам обращаются машиностроительные предприятия России по разработке и производству продукции для них. Это автотранспортные предприятия, нефтегазовые, особую значимость имеют предприятия, которые занимаются сельским хозяйством».

Но все это в той или иной степени импортозамещение. А что есть в российской микроэлектронике такого, что идет на опережение? На одно из производств — вход только в технологическом скафандре. Здесь производят органические

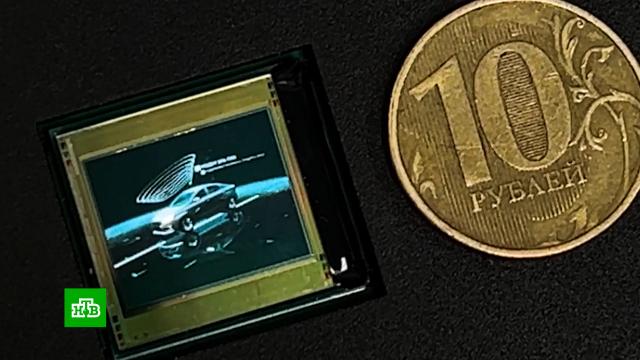

Сергей Стахарный, главный конструктор средств визуализации изображений ЦНИИ «Циклон» холдинга «Росэлектроника»: «То есть при диагонали 20 миллиметров мы имеем разрешение 1280 на 1024 пикселя. Размер каждого субпикселя составляет 12 микрон, то есть это в 20 раз тоньше, чем человеческий волос».

Теперь понятно, почему сюда не должна попасть ни соринка. Почти все производство находится в одном помещении. Для изготовления дисплея необходимо 14 технологических операций. Основа — пластина с активной матрицей, изготовлена на «Микроне», крупнейшем заводе микроэлектроники в России. Так выглядит сотрудничество двух предприятий в рамках госкорпорации «Ростех».

Основные этапы производства дисплеев проходят без участия человека: робот внутри установки перемещает пластину из одной камеры в другую. Три самых важных этапа: формирование органической структуры, формирование прозрачного электрода и герметизация органической структуры. Готовая пластина отправляется в другой цех на тестирование. Только после этого буквально нарезаются будущие экраны. Не от руки, конечно, а на сверхточном станке.

Вырезанный кристалл помещается на плату, монтируется на нее, обрастает периферией. Готов дисплей. Для кино он, конечно, мелковат, а чтобы новости посмотреть — вполне достаточно. Сфера применения экрана размером с монетку совсем другая.

Сергей Стахарный: «Высокая плотность пикселей нашего микродисплея позволяет использовать его в современных видоискателях фото- и видеокамер, различной специальной технике, в том числе медицинской. Особенные перспективы — в развитии очков дополненной и виртуальной реальности».

В мире всего четыре страны владеют технологией создания таких устройств. Теперь добавилась пятая — Россия.